电力电缆的试验标准及方法

来源:网络,侵删

来源:网络,侵删

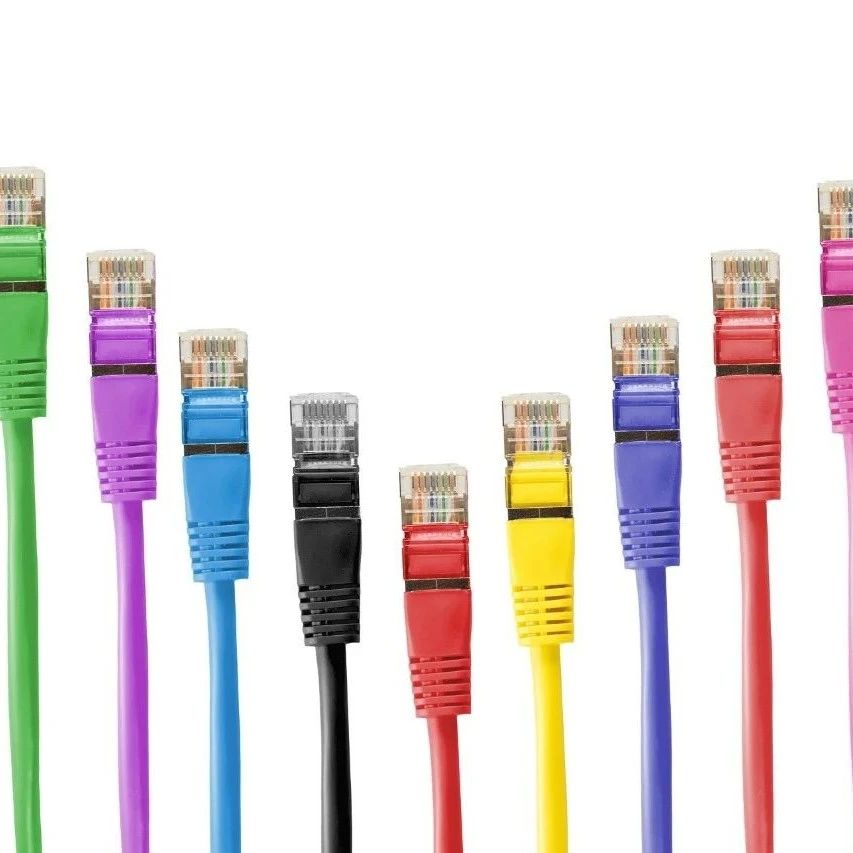

电线电缆检测的项目有:

导体电阻,绝缘电阻,绝缘最薄点厚度,抗张强度变化率,老化后断裂伸长率,老化后抗张强度,老化前断裂伸长率,老化前抗张强度,耐压试验,绝缘厚度,伸长率变化率,外形尺寸,印刷标志。一般来说,最常检测的是导体电阻,绝缘电阻和耐压试验。

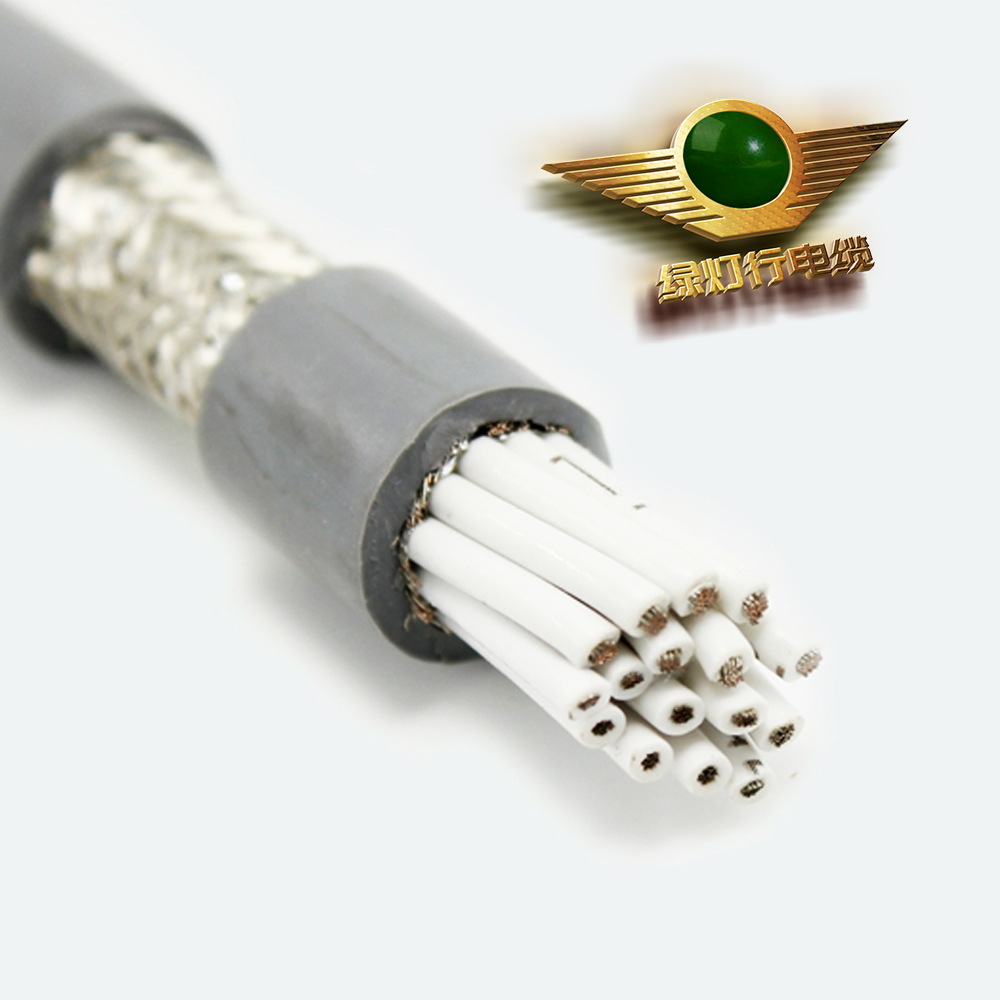

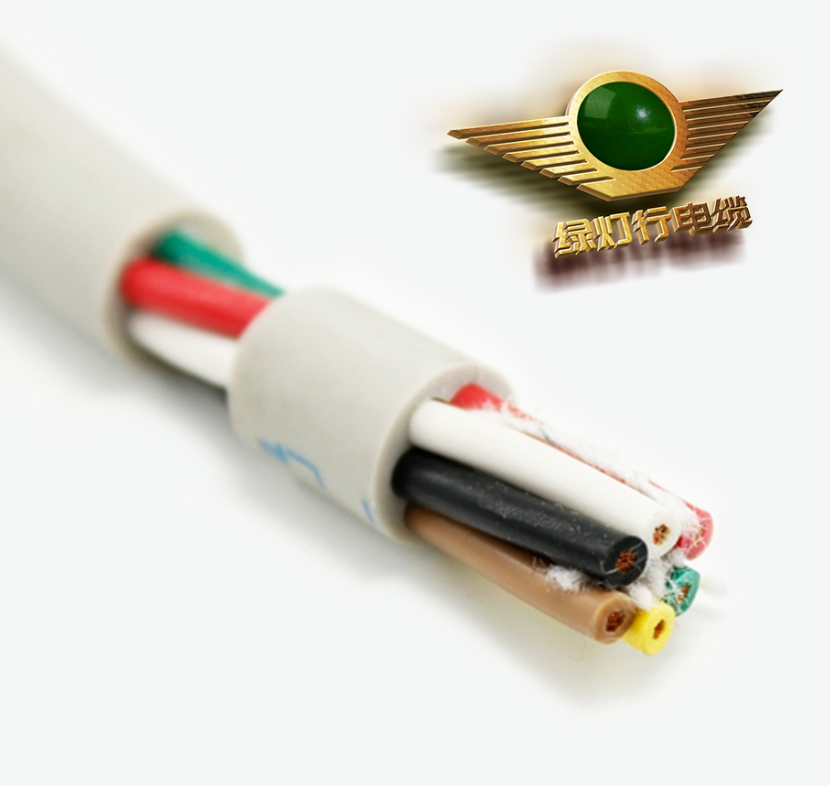

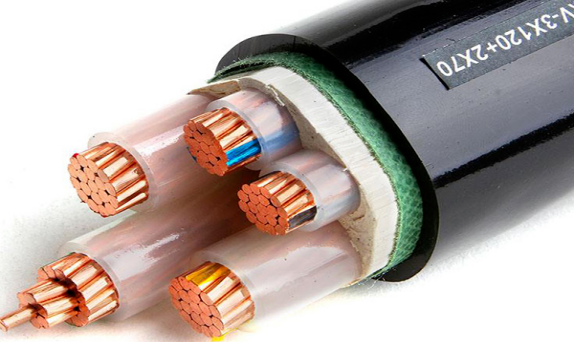

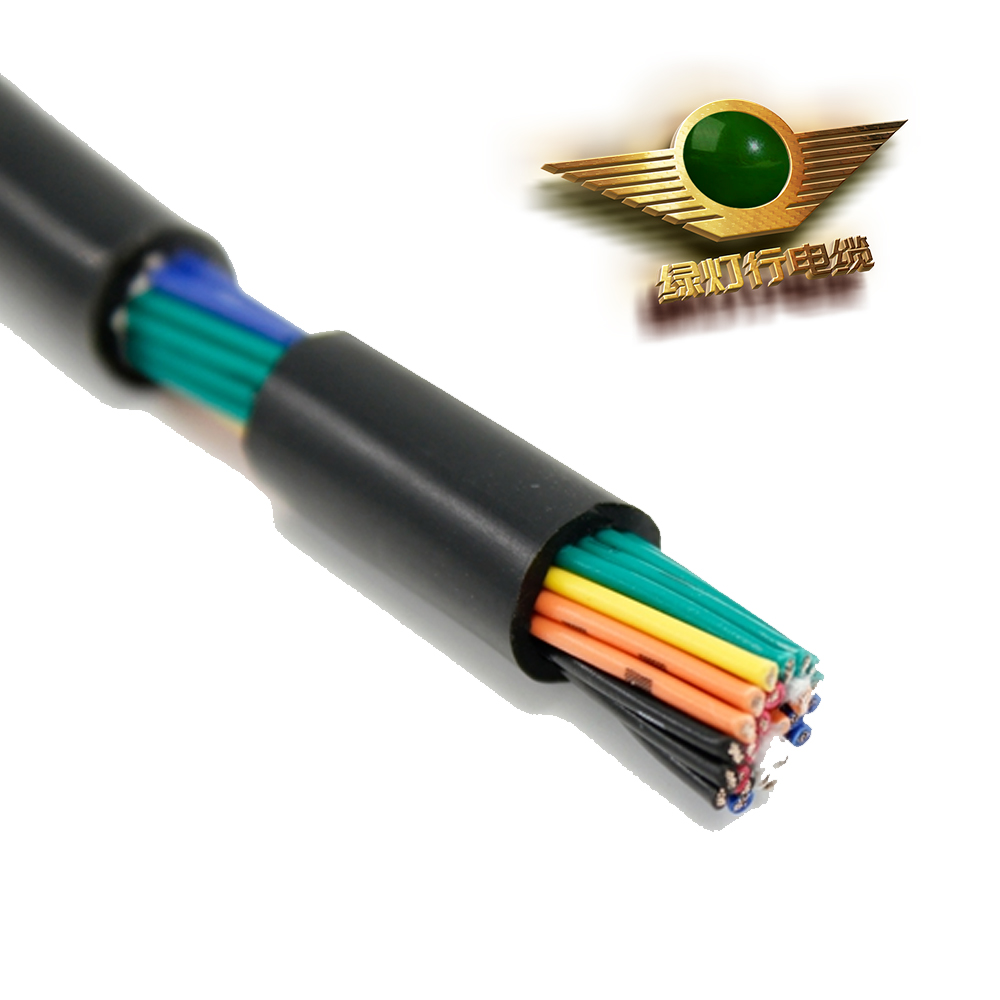

电力电缆主要由导电线芯、绝缘层和护套组成,《规程》将电力电缆分成三类,即纸绝缘电力电缆、橡塑绝缘电力电缆(聚氯乙烯绝缘电力电缆、交联聚乙烯绝缘电力电缆、乙丙橡皮绝缘电力电缆)、电容式充油电缆,它们的预防性试验见表1-1。

表1-1 电力电缆预防性试验项目

电缆绝缘类型 | 纸绝缘电缆 | 橡塑绝缘电缆 | 充油电缆 | |

绝缘电阻测量 | 主绝缘 | ☆/△ | ☆ | × |

护套绝缘 | × | ☆ | × | |

内衬层绝缘 | × | ☆ | × | |

主绝缘直流耐压试验 | ☆/△ | ☆ | × | |

电缆护套直流耐压试验 | × | × | ☆ | |

铜屏蔽层电阻和导体电阻比 | × | △/○ | × | |

交叉互联系统 | × | ☆ | ☆ | |

电缆油试验 | × | × | ☆/○ |

注:“☆”表示正常试验项目,“×”表示不进行该项目试验,“△”表示大修后进行,“○”表示必要时进行。

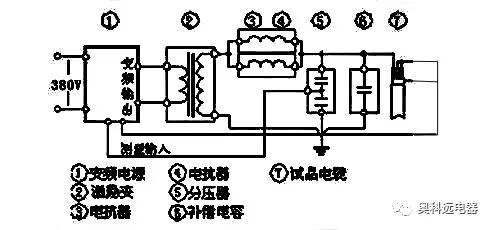

1、直流耐压试验

交流电力电缆之所以用直流来进行工频耐压试验,主要是由于电力电缆具有很大的电容,现场采用大容量试验变压器不现实,所以改为直流耐压试验,以显著减小试验电源的容量。直流耐压试验一般都采用半波整流电路,可采用直流高压发生器进行试验,由于电缆电容量较大,故不用加装滤波电容。对于35kV以上的电缆,试验电源采用倍压整流方式。试验中测量泄漏电流的微安表可接在低电位端,也可接在高电位端。

通常直流试验所带来的剩余破坏也比交流试验小得多(如交流试验因局部放电、极化等所引起的损耗比直流时大)。直流试验没有交流真实、严格,串联介质在交流试验中场强分布与其介电常数成反比,而施加直流时却与其电导率成反比,因此在直流耐压试验时,一是适当提高试验电压,二是延长外施电压的时间。

正常的电缆绝缘在直流电压作用下的耐电强度约为400~600kV/cm,比交流作用下约大一倍左右,所以直流试验电压大致为交流试验电压的两倍,试验时间一般选为5~10min。

一般电缆缺陷在直流耐压试验持续的5min内都能暴露出来,GB50150—91规定了最长的持续试验时间为15min。纸绝缘电力电缆、橡塑绝缘电力电缆和充油电缆的直流耐压和泄漏电流试验电压标准见表1-2。

电缆额定电压U0/U | 纸绝缘电力电缆 | 橡塑绝缘电力电缆 | 充油电缆 |

1.8/3 | 12 | 11 | / |

3.6/6 | 17或24 | 18 | / |

6/6 | 30 | 25 | / |

6/10 | 40 | 25 | / |

8.7/10 | 47 | 37 | / |

21/35 | 105 | 63 | / |

26/35 | 130 | 78 | / |

48/66 | / | 144 | 163或175 |

64/110 | / | 192 | 225或275 |

127/220 | / | 305 | 425或475或510 |

190/330 | / | / | 525或590或650 |

290/500 | / | / | 715或775或840 |

(1)电缆的直流击穿强度与电压极性有一定关系。试验时一般电缆芯接负极,电缆芯接正极时,击穿电压比接负极时约高10%。

(2)浸渍纸绝缘电缆的击穿电压与温度关系很大,在温度t℃时的击穿电压U与在25℃时的击穿电压U0有如下关系 U=U0[1-0.0054(t-25)]

(3)即在25℃以上,每升高1℃击穿电压降低0.54%。

(4)在进行直流耐压和泄漏电流试验时应均匀升压,升压过程中在0.25、0.5、0.75、1.0倍试验电压下各停留1min,读取泄漏电流值,以便必要时绘制泄漏电流和试验电压的关系曲线。

(5)进行完电缆直流耐压或泄漏电流试验后,应牢记先用100~200kΩ的限流电阻充分放电,然后还要对地直接放电,并保持足够的接地时间。

2、泄漏电流测量技术

(1)绝缘良好的电缆泄漏电流很小,一般只有几到几十微安。由于试验变压器用高压引线等杂散电流的影响,当将微安表接入低电位端测量时,往往使测量结果不准,有时误差竟达到真实值的几倍到几十倍。

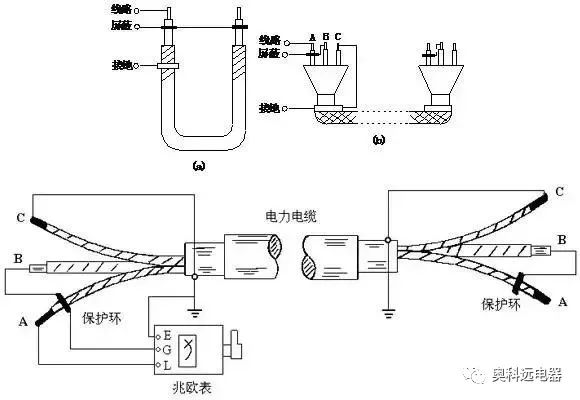

(2)在实际测量中应尽量将微安表接在高电位端的接线,这时对测量微安表、引线及电缆两头,应该严格地屏蔽,对于整盘电缆可以采用如图1-2所示屏蔽接线方式。这里微安表采用金属屏蔽罩屏蔽,微安表到被试品的引线采用金属屏蔽线屏蔽,对电缆两端头则采用屏蔽帽和屏蔽环屏蔽。屏蔽和引线之间只有很小的电位差,所以并不需要很高的绝缘。

图1-2 测量直流泄漏电流时的屏蔽方法

1—微安表屏蔽罩;2—屏蔽线;3—端头屏蔽帽;4—屏蔽环

(3)在现场试验时,由于电缆两头相距很远,无法实现连接,所以上述方法是不可行的。有的运行单位采用借用三相电缆中的另一相作为两端屏蔽连线,但由于测量的泄漏电流包含了另一相的泄漏电流,且每相均承受两次耐压,因此采用这种方法的等效性值得研究。

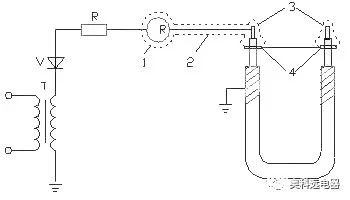

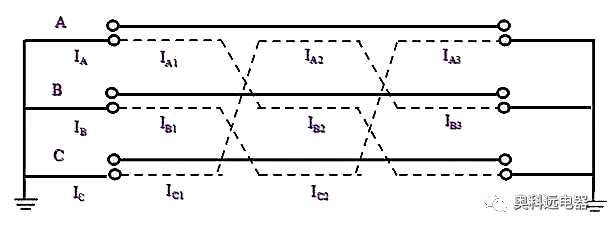

现场采用两端同时测量的方法,其接线如图1-3所示,即在非高压电源端增加一个测量微安表,同时记录两端的泄漏电流值。这时高压电源端测得的泄漏电流包含电缆绝缘的泄漏电流和表面泄漏电流、杂散电流,而另一端测量的是表面泄漏电流和杂散电流,从而电缆的泄漏电流为两者的差。

图1-3 两端同时测量泄漏电流的接线

另一种简便有效的方法是在施加电压相和非施加电压相之间放置一个绝缘板,或将绝缘手套套在施加电压的那一相电缆终端上,以改善局部电场分布,减小电晕的影响。

基于电力电缆的吸收过程的特点,国内外已研究出几种有一定特点的停电试验方法,如残余电压法、反向吸收电流法、电位衰减法等,这些方法在实际应用中取得了较好的效果,有的已与在线检测配合使用。

1、残余电压法测量原理

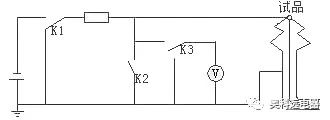

如图1-4所示。测量时将开关K2打开,K3打到接地侧,开关K1合向试验电源,使被试电缆充上直流电压。一般可按每毫米绝缘厚度上的电压为1kV来施加电压。约经10min充电后,将K1及K2先后打到接地侧,经约10s后打开K1、K2,将开关K3合向试验电源,以测量电缆绝缘上的残余电压,对XLPE电缆测得的残余电压与其tanδ值的相关性较好。研究表明交联聚乙烯电缆不同老化过程阶段其残余电压明显不同,电缆劣化越严重残余电压越高。

图1-4 残余电压法测量原理

2、反向吸收电流法

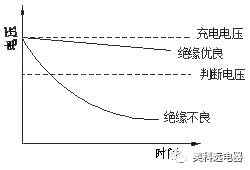

反向吸收电流法测量原理如图1-5所示。测量时先将开关K2闭合,K1打到电源侧,让电缆加上1kV直流电压10min,然后将K1打到接地侧让电缆放电;3min后打开K2,由电流表测量反向吸收电流。而“吸收电荷”Q在这里定义为3min到33min,30min内电流对时间的积分值。

图1-5 反向吸收电流法测量原理

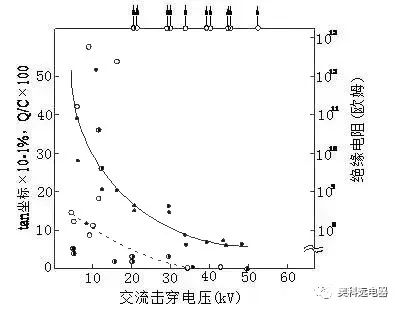

图1-6给出了运行中因老化而退下的6.6kV XLPE电缆的吸收电荷、绝缘电阻及tanδ与该电缆交流击穿电压U的关系,可见其Q-U的相关性比tanδ-U还要好,而绝缘电阻与U的相关性最差。由此可见当监测某电缆整体劣化时,以测量Q及tanδ为宜。因两者均取决于绝缘的整体特性,而测残余电荷时外界干扰也较小,测量比较准确。

图1-6 吸收电荷、绝缘电阻、tanδ和交流击穿电压相关性

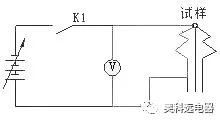

电位衰减法是在电缆放电后,测量自放电的电压下降速度,其测量原理如图1-7所示。试验时先对电缆绝缘充电,再打开开关K1让它自放电。由于静电电压表的绝缘电阻远高于电缆的绝缘电阻,如电缆绝缘良好,则自放电很慢;如电缆绝缘品质已经下降,则放电电压下降速度很快,如图1-8所示的曲线。

图1-7 自放电法测量原理

图1-8 自放电电压的下降曲线

要求分相进行试验,其中一相作为被试相,其他两相接外皮后接地,三相轮流进行。测试标准:低压电缆可用1000V摇表测试,绝缘电阻不小于0.5兆欧。高压电缆,电压等级0.6/1kv以上电缆用2500V摇表,绝缘电阻值应与上次实验结果没有明显的下降。直流耐压试验,6/10KV电缆加压25KV,8.7/10kv电缆加压37KV。均要求加压时间5分钟,要求5分钟时的泄漏电流不大于加压1分钟时的泄漏电流值。

电缆主绝缘及外护套绝缘电阻测量、主绝缘交流耐压试验、单芯电缆外护套直流耐压试验、电缆两端的相位检查、金属屏蔽(金属套)电阻和导体电阻比、采用交叉互联接地电缆线路的交叉互联系统试验和局部放电检测试验。

[出处:《电力电缆线路试验规程》]

主要有导体直流电阻、绝缘电阻、成品电压试验及绝缘线芯间电压试验,每项都很重要,导体电阻直接反映了电缆的电传输性能,直接影响电缆在通电运行中的温度、寿命、电压降、以及运行安全,它主要考查导体的材质和截面积,若导体的材质不好或截面积严重不足,就会造成导体直流电阻严重超标,这种电缆铺设在线路中就会增加电流在线路上通过时的损耗,引起电缆导体本身发热,引起包覆导体的绝缘老化开裂,造成供电线路漏电、短路,甚至造成火灾,危及人身、财产的安全。标准对不同规格电缆的导体直流电阻值均有严格的规定,不得大于标准规定的值。

绝缘电阻、成品电压试验及绝缘线芯间电压试验,均考查的是电缆绝缘层和护套层的电气绝缘性能,绝缘电阻是检测两个导体之间绝缘材料的电阻,它应足够大以起到绝缘保护作用。成品电压试验及绝缘线芯间电压试验不光要求电缆有足够的绝缘能力,还要求绝缘或护套材料均匀无杂质、厚度足够均匀,表面不能有看不见的沙眼、针孔等,否则就会造成耐压试验时局部击穿。

包括热失重、热冲击、高温压力、低温弯曲、低温拉伸、低温冲击、阻燃性能等等。这些都是考查绝缘和护套的塑料材料的性能好坏,如热失重试验是检测经过7天80℃的高温老化后材料降解、挥发的程度;热冲击检测在150℃高温1h后经特殊卷绕的绝缘表面是否有开裂;高温压力检测绝缘材料在经过高温再冷却后其弹性的保持程度;所有的低温试验一般指在-15℃条件下其机械性能的变化,都是检测线缆材料在低温环境下是否变脆、易开裂或易拉断等。另外电缆的阻燃性能胜能很重要,考查该项性能的试验为不延燃试验,即对按标准安装的成品电缆用专门的火焰点燃一定的时间,待其火焰自行熄灭后检查线缆被烧的情况,当然被烧掉的部分越少越好,说明其燃烧性差,阻燃性好,越安全。

标准要求电缆包装上应附有表示产品型号、规格、标准号、厂名和产地的标签或标志,规格包括额定电压、芯数和导体标称截面等;电缆表面应印有制造厂名、产品型号和额定电压的连续标志,标志间距要求≤200mm(绝缘表面)或≤500mm(护套表面),标志内容应齐全、清晰、耐擦,这个要求是方便使用者了解电缆的型号规格及电压等级,以防敷设错误。

另外,电线绝缘线芯应优先选用标准推荐的颜色,特别要提的是黄/绿双色线芯,这种线一般用在电器产品的电源线中,这条特殊双色线专用于接地,对于黄/绿搭配标准也有以下规定:即对每一段长巧~的双色绝缘线芯,其中一种颜色应至少覆盖绝缘线芯表面的30%,且不大于70%,而另一种颜色则覆盖绝缘线芯的其余部分,即黄/绿双色应基本均衡搭配。

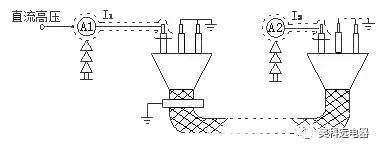

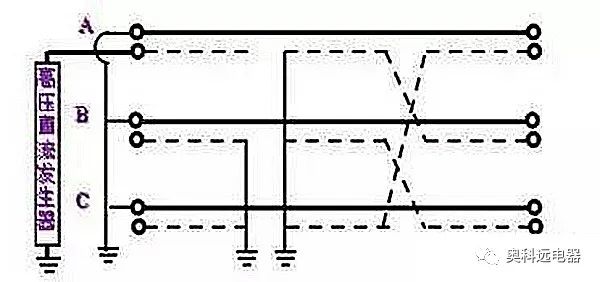

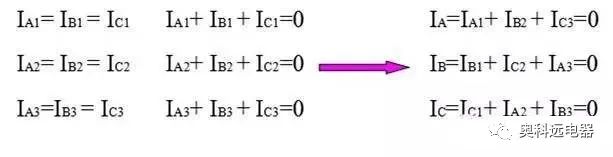

交叉互联接地方式A相第一段外护层直流耐压试验原理接线图

保护接地箱

直接接地箱

交叉互联箱

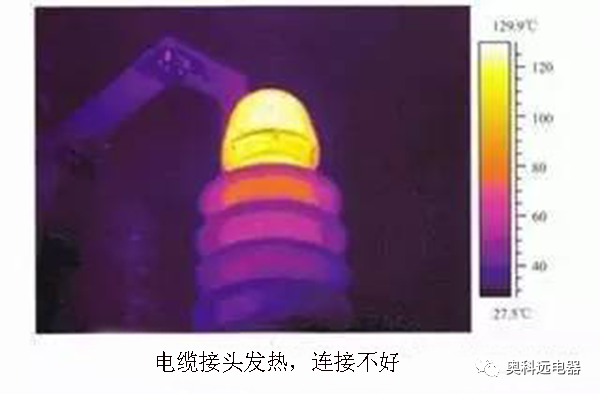

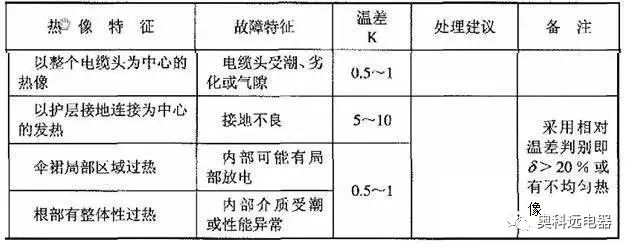

用红外热像仪测量,对电缆终端接头和非直埋式中间头进行测量,分两种类项缺陷:

电流致热型缺陷:电缆终端接头的金属导体

电压致热型缺陷:终端接头应力锥的中后部位;非直埋式中间头

电缆屏蔽层发热,电场不均匀

电缆护套受损,发热

交联电缆终端加强不均匀,发热

电缆头包接不良,发热

请先 登录后发表评论 ~